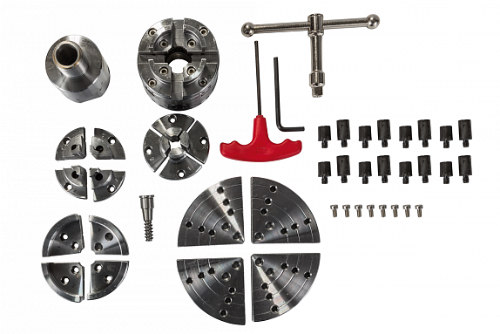

Патрон токарный: назначение, виды и особенности выбора

Назначение и общие характеристики

Токарные патроны https://stankoopt.ru/catalog/tokarnye-patrony устанавливаются на универсальные и специальные станки и служат для фиксации деталей на оси шпинделя. Благодаря их использованию достигается надежная фиксация и увеличивается усилие зажима с высоким крутящим моментом. Деталь не ломается, сохраняет правильное положение в процессе работы, снижая риск поломки фрезы и обеспечивая высокую скорость изготовления изделия.

Патроны для токарных станков изготавливаются из закаленной стали, реже из чугуна и отличаются друг от друга конструкцией и назначением. В России разработаны и утверждены восемь стандартов, описывающих требования к этим элементам. Например, по ГОСТ 1654-86 выделяют 4 класса точности: А (особо высокая), Б (высокая), П (повышенная) и Н (нормальная).

Классификация патронов

Все используемые патроны для токарного станка условно делят на две группы: гребневые и патроны. Первые состоят из нескольких подвижных сегментов (ребер), за счет которых деталь фиксируется. Они используются для большинства операций и отличаются друг от друга конструктивными особенностями и назначением. Патроны доступны с выдвижной, фиксированной или выдвижной цангой, которая фиксирует деталь на месте.

Токарные патроны также классифицируют по:

- количество камер (от двух до шести);

- характеристики крепления (на внешней или внутренней поверхности);

- особенности конструкции (монолитные, сборные или накладные кулачки);

- используемый привод (ручной или механический).

Каждый тип устройства имеет свои преимущества, особенности использования и предназначен для определенных функций.

Самоцентрирующиеся патроны с двумя кулачками

Токарный патрон двухкулачковый предназначен для удержания деталей сложной формы, нецилиндрических и асимметричных заготовок. Их особенность заключается в способности фиксировать необработанные поверхности губками, обеспечивая достаточную адгезию.

Все детали изделия изготовлены из стали, подвижные части проходят термическую обработку, что повышает их характеристики прочности и износостойкости. Размеры стандартизированы: диаметр варьируется от 125 до 400 мм. К недостаткам устройств этого типа можно отнести высокий риск перекоса из-за большого расстояния между направляющими.